优化硫酸亚铁(FeSO₄·7H₂O)在造纸过程中的使用效果,需结合其在造纸中常见的用途(如作为脱墨助剂、絮凝剂、过氧化氢稳定剂、树脂控制剂或染料固色剂等),从投加条件、协同药剂、工艺控制和水质管理等方面进行系统优化。以下是具体建议:

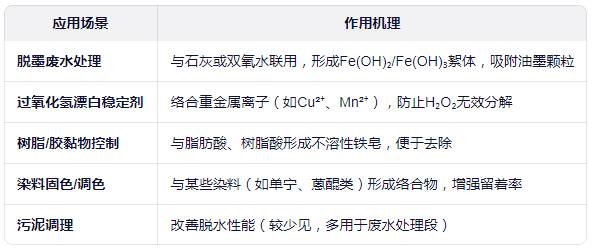

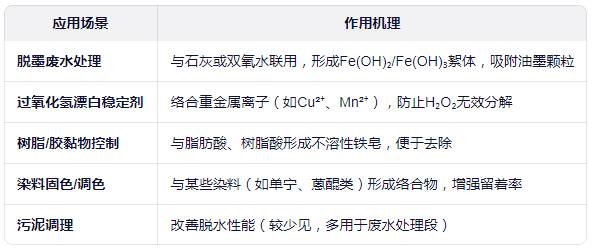

一、明确硫酸亚铁在造纸中的主要作用

✅ 第一步:明确您使用硫酸亚铁的具体目的,不同用途优化策略差异较大。

二、通用优化策略(适用于多数场景)

1. 控制投加点与混合条件

脱墨或废水处理:在pH调节后(通常pH 8–10)、絮凝前投加,确保充分混合。

漂白段:在H₂O₂加入之前投加,提前络合金属离子。

避免与强氧化剂(如次氯酸盐)直接接触,否则Fe²⁺迅速氧化为Fe³⁺并产生沉淀堵塞网部。

2. 精准控制pH值

脱墨/絮凝:最佳pH 8.5–9.5(配合石灰或NaOH),促进Fe(OH)₂ → Fe(OH)₃转化,形成致密矾花。

漂白稳定:pH 10–11(碱性过氧化氢漂白条件),此时Fe²⁺可有效抑制催化分解。

注意:pH < 6 时Fe²⁺溶解度高但絮凝效果差;pH > 10 可能生成胶体状沉淀,影响纸机运行。

3. 优化投加量

过量风险:

引起纸张泛黄(Fe²⁺氧化为Fe³⁺显色);

增加灰分、降低强度;

沉积在毛毯、烘缸上造成污垢。

建议:通过小试确定最小有效剂量(通常脱墨废水处理为50–200 mg/L,漂白段为0.1–0.5%对绝干浆)。

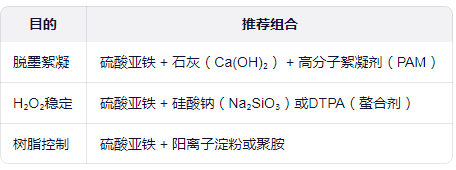

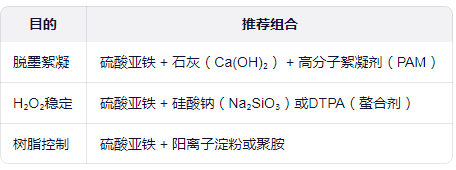

4. 与协同药剂配合使用

⚠️ 注意:硅酸钠可增强Fe²⁺的稳定作用,但过量会导致硅垢。

三、针对不同应用场景的优化建议

▶ 场景1:废纸脱墨废水处理

优化措施:

先加石灰调pH至9.0,再投加FeSO₄,反应5–10分钟后加阴离子PAM;

控制Fe²⁺:油墨 ≈ 1:1(质量比);

及时排泥,避免Fe(OH)₃回溶(尤其在酸性条件下)。

▶ 场景2:过氧化氢漂白段

关键点:

Fe²⁺浓度宜低(< 10 ppm),过高反而催化H₂O₂分解;

优先使用高纯度硫酸亚铁(避免含Cu、Mn杂质);

可与镁盐(MgSO₄)联用,协同稳定H₂O₂。

▶ 场景3:树脂障碍控制

操作建议:

在碎浆或筛选前投加,使铁离子与树脂酸充分反应;

配合使用分散剂(如聚丙烯酸),防止铁皂沉积;

监控白水中Fe含量,避免累积(建议 < 5 ppm)。

四、水质与设备维护

水源控制:若补充水含高硬度或重金属,会干扰Fe²⁺作用,建议预处理。

设备防腐:硫酸亚铁溶液具弱酸性,储罐和管道宜用PE、PP或玻璃钢材质。

防止氧化:配制溶液现配现用,或添加少量抗氧化剂(如抗坏血酸)延缓Fe²⁺→Fe³⁺转化。

更多污水治理信息