提高硫酸亚铁(FeSO₄·7H₂O)在印染废水处理中的使用效果,关键在于优化其作为混凝剂和Fenton反应中铁源的双重功能,同时规避其易氧化、沉淀、pH敏感等局限性。以下是系统性优化策略:

一、明确硫酸亚铁在印染废水中的作用机制

混凝/絮凝作用

Fe²⁺水解生成Fe(OH)₂及进一步氧化为Fe(OH)₃胶体,吸附带负电的染料分子(如活性染料、酸性染料)和胶体颗粒。

Fenton或类Fenton氧化作用(需配合H₂O₂)

Fe²⁺ + H₂O₂ → Fe³⁺ + •OH + OH⁻,产生强氧化性羟基自由基,降解难生物降解的偶氮、蒽醌类染料。

⚠️ 注意:单独使用硫酸亚铁对某些水溶性染料(如直接染料)效果有限,常需与其他药剂协同。

二、关键优化措施

1. 严格控制pH值

混凝最佳pH:8.5–9.5(此时Fe²⁺被氧化为Fe³⁺并形成Fe(OH)₃絮体,吸附能力强);

Fenton反应最佳pH:2.5–4.0(酸性条件下•OH产率最高);

操作建议:

若仅作混凝剂:先加碱(如石灰、NaOH)调pH至9左右;

若用于Fenton氧化:先用硫酸调pH至3–4,反应后再回调pH至中性进行絮凝沉淀。

✅ 技巧:可采用“酸化-Fenton-碱化”三段式投加工艺,兼顾氧化与混凝。

2. 防止Fe²⁺过早氧化失效

Fe²⁺在空气中极易被氧化为Fe³⁺,失去Fenton活性。

对策:

现配现用溶液(浓度建议5%~10%),避免长时间储存;

配药用水尽量除氧(如曝气后静置或加少量还原剂);

在密闭管道或反应器中投加,减少与空气接触。

3. 优化投加方式与顺序

Fenton体系:先加FeSO₄,再缓慢投加H₂O₂(避免H₂O₂自分解);

混凝体系:可与PAM(聚丙烯酰胺)联用,先加FeSO₄搅拌反应5–10 min,再加阴离子/非离子PAM助凝;

分段投加:高浓度废水可分2–3次投加,提高利用率,减少污泥量。

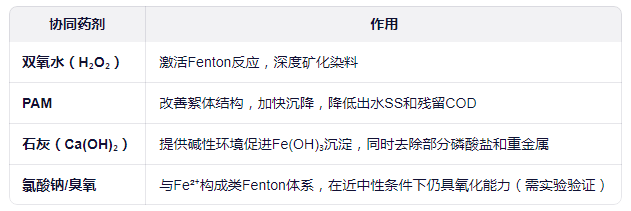

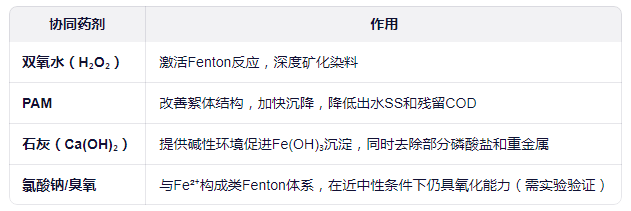

4. 与辅助药剂协同增效

5. 控制反应条件

反应时间:Fenton反应通常需20–60 min;混凝絮凝需15–30 min;

搅拌强度:快速混合(200–300 rpm,1–2 min)→ 慢速絮凝(40–60 rpm,10–15 min);

温度:Fenton反应在25–40℃效率较高,过高会加速H₂O₂分解。

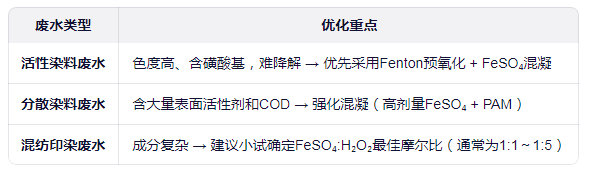

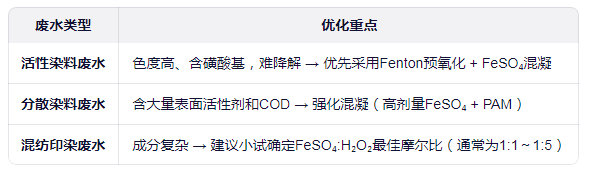

三、针对典型印染废水的调整建议

四、避免常见问题

污泥量大:FeSO₄投加过量会导致大量铁泥,增加处置成本 → 通过烧杯试验确定最小有效剂量;

出水返黄:残余Fe²⁺被氧化成Fe³⁺导致色度回升 → 加强沉淀或后续过滤(如砂滤、活性炭);

管道腐蚀:FeSO₄溶液呈弱酸性 → 使用耐腐蚀材质(UPVC、FRP)输送。

五、推荐操作流程(以Fenton+混凝为例)

调节废水pH至3.0(用H₂SO₄);

投加FeSO₄(如0.5–2 g/L),搅拌溶解;

缓慢投加H₂O₂(如1–3 mL/L,30%浓度),反应30–60 min;

用NaOH或石灰回调pH至8.5–9.0;

投加PAM(1–3 mg/L),絮凝沉淀;

固液分离(沉淀或气浮),出水检测COD/色度。

总结

提高硫酸亚铁处理印染废水效果的核心是:

✅ 精准控pH + ✅ 防氧化失效 + ✅ 科学配比(尤其与H₂O₂) + ✅ 强化固液分离。

通过小试确定最佳药剂组合与工艺参数,可显著提升脱色率(常达90%以上)和COD去除率(60–85%),同时控制运行成本与污泥产量。

更多印染废水处理知识