硫酸亚铁(FeSO₄·7H₂O)在水处理中常用于混凝、脱色、去除磷酸盐、芬顿氧化等工艺。若使用不当(如投加过量、pH控制失误、混合不均等),可能引发污泥膨胀、出水发黄、COD升高、管道结垢或重金属超标等问题。针对不同问题,需进行针对性的工艺调整。

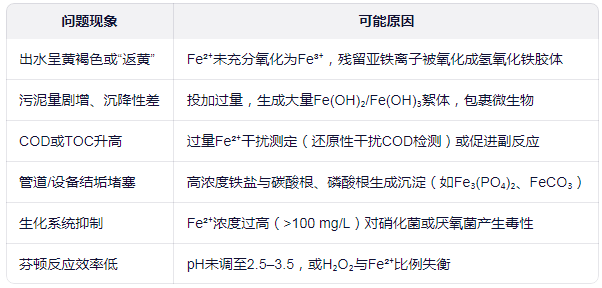

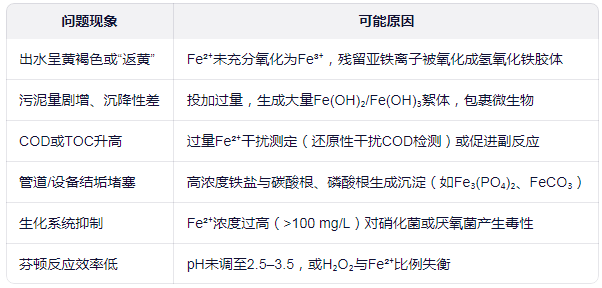

一、常见使用不当问题及原因

二、针对性工艺调整策略

1. 出水“返黄”或色度升高

原因:Fe²⁺未完全氧化,进入后续好氧段被氧化成Fe(OH)₃胶体。

调整措施:

在硫酸亚铁投加后立即曝气或加氧化剂(如H₂O₂、NaClO、空气),将Fe²⁺快速氧化为Fe³⁺;

控制pH在8.0–9.0(利于Fe(OH)₃沉淀);

增设沉淀池或气浮单元强化固液分离;

若已进入生化系统,可临时投加PAM助凝改善沉降。

2. 污泥量过大、SVI升高

原因:过量铁盐形成无机絮体,稀释活性污泥浓度。

调整措施:

立即减少或暂停硫酸亚铁投加;

加强排泥,降低系统无机污泥负荷;

检测MLSS中灰分比例,若>50%说明无机物过多;

后续改用聚合硫酸铁(PFS)或氯化铁(产泥量更少)。

3. 生化系统受抑制(如氨氮去除率下降)

原因:Fe²⁺对硝化菌(尤其Nitrospira)有抑制作用。

调整措施:

检测进水Fe²⁺浓度,若>50 mg/L,应前置混凝沉淀去除大部分铁;

在生化前增设中和+沉淀池,将铁以氢氧化物形式去除;

补充硝化菌种或生物载体加速恢复;

监测ORP,避免系统长期处于强还原状态(Fe²⁺积累)。

4. 芬顿工艺效果差

原因:pH过高、H₂O₂不足、Fe²⁺过量导致·OH猝灭。

调整措施:

严格控制pH在2.8–3.2;

优化H₂O₂:Fe²⁺摩尔比(通常为10:1 至 20:1);

采用分段投加Fe²⁺,避免局部过量;

反应后及时中和至pH 8–9并沉淀去除铁泥。

5. 管道或曝气头结垢堵塞

原因:Fe²⁺与PO₄³⁻、CO₃²⁻生成难溶盐。

调整措施:

定期用稀盐酸(1–3%)清洗管路和曝气设备;

避免在高碱度、高磷废水中直接投加硫酸亚铁;

改为后置除磷(在生化后投加),减少与碳酸盐接触。

三、预防性管理建议

精准投加控制

采用在线ORP/pH仪表联动加药泵,实现自动调节;

小试确定最佳投加量(如烧杯试验)。

强化混合与反应

投加点设在快速搅拌区(G=300–600 s⁻¹),确保均匀分散;

保证足够反应时间(混凝≥15 min,芬顿≥30 min)。

替代方案考虑

定期监测关键指标

进/出水:Fe²⁺、总铁、色度、COD、TP;

污泥:MLSS、MLVSS/MLSS比值、SVI;

设备:压差、曝气均匀性。

四、应急处理流程(示例)

现象:二沉池出水突然变黄,COD升高。

应对步骤:

立即停加硫酸亚铁;

检测出水Fe²⁺浓度(若>5 mg/L,说明氧化不足);

在混合池补加H₂O₂(10–20 mg/L)并曝气30 min;

投加阴离子PAM(0.5–1 mg/L)改善沉淀;

加强排泥,3天内逐步恢复加药,剂量减半试运行。

通过科学诊断问题根源,并结合源头控制、过程优化与末端补救,可有效纠正硫酸亚铁使用不当带来的工艺异常,保障系统稳定高效运行。